一、引言

减水剂作为混凝土的五大组成部分之一,在推动混凝土技术发展上起到关键作用。随着国内混凝土市场的不断发展,越来越多的企业管理者意识到要提高自身的竞争力,必须促使自己的企业改变粗犷经营的模式,从技术创新和管理上求取更大的效益。跃凡信息技术针对量身定制方案,切实解决混凝土外加剂合成、复配企业实际问题,提高企业的市场竞争力。

二、减水剂合成复配工艺简介

减水剂的生产工艺可分为合成滴加工艺和复配生产工艺。

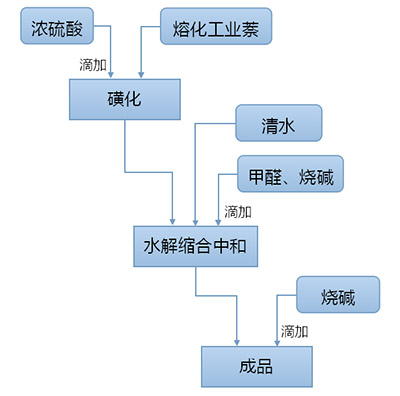

1、合成滴加工艺简介

减水剂的合成滴加工艺流程包括熔萘、磺化、水解、缩合、中和、成品分类等步骤。首先置工业萘与恒流量滴加的浓硫酸在设定的温度内磺化一段时间,然后添加水解料与恒流量滴加的甲醛(此时需注意控制搅拌电流、反应釜内的温度、压力、液位防止冒罐),一段时间后再滴加恒流量的烧碱,最后再依照酸碱度添加恒流量滴加的烧碱。

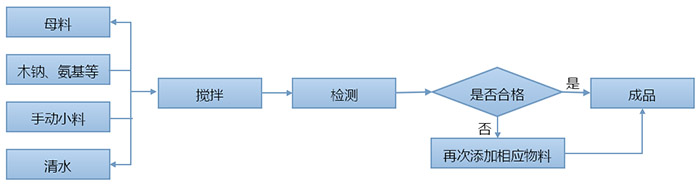

首先由管理员根据客户需求,得出相应的减水剂复配配方,然后将原料的配比输入监控程序的配方框中,系统根据配方将各原液从原料桶中按配比抽到搅拌罐中,在按比例加入各种复配小料,启动搅拌装置,将原料搅拌均匀,待搅拌一定时间后取样化验,化验合格后将成品抽到储罐存储或直接装车。

三、跃凡减水剂合成复配系统方案

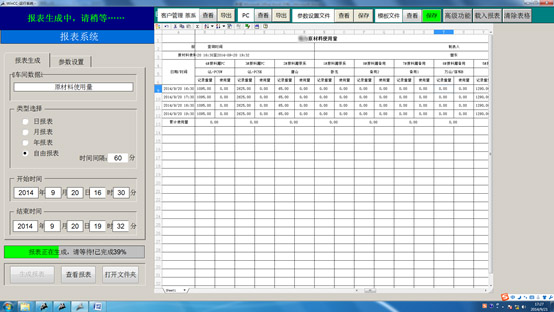

跃凡技术减水剂生产自动化控制系统由仪控系统和电控系统两部分组成,采用西门子过程自动化控制性系统,系统采用一系列现代的、功能强大的西门子功能模块和信号模块,高效、安全、经济地完成减水剂生产运行所要求的控制任务。其主要功能包括:过程信号采集与处理;开环、闭环控制;过程运行操作和监视;事件、故障记录;过程数据和事件与文档处理;计算和优化。此外,系统还具有良好的与外部系统接口的能力,开放性好,可与企业ERP等管理系统进行对接,使用方便。

减水剂生产控制系统由以下几部分组成:自动化系统装置、操作员站、总线系统,系统提供手动、自动两种控制方式,还可以通过操作柜的操作按钮纯手动控制整个系统的运行。

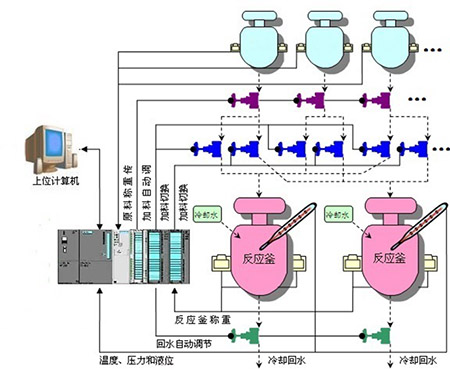

1.合成系统方案

减水剂合成控制系统采用数据采集的办法,实现了减水剂生产的全过程自动控制,对生产过程中的每一个程序都用曲线图直接进行描述,对生产过程中的每一个技术参数都有自动记录。此外还设有全自动的西门子WINCC组态软件监控系统,对生产中的每一道工序跟踪监控。管理者在中央控制室可通过屏幕了解到整个生产过程的运行状态,通过计算机及时调整生产工艺参数,并留有电脑记录;在缩合工艺中采用搅拌机检测电流和缩合粘度在某一区段范围成正比例的关系,有效解决了减水剂粘度难以控制的难题;全自动生产控制,大大减少了手工操作的认为误差,提高了生产过程中的每个技术参数的执行精度,产品质量上了一个新的台阶。

减水剂的合成过程中,A、B料的滴加流量、反应釜温度、缩合粘度是整个生产过程中的关键部分。此外,在向反应釜中加料时,需保证配料的准确性。本系统滴加流量控制采用PID 算法,可快速找到自动调整到最佳控制参数,自动调节电动阀从而控制A、B料的滴加流量,使物料在指定设定的时间内恒定流量流完至釜内。缩合粘度则依据缩合工艺中的搅拌机电流,系统自动调整热水量,使电机电流与缩合粘度在某一区段范围成正比例的关系;反应釜温度控制采用二维模糊控制器,调节热油/蒸汽阀和冷却水气动/电动阀,可使整个滴加过程中反应的温度控制误差在±1℃内。

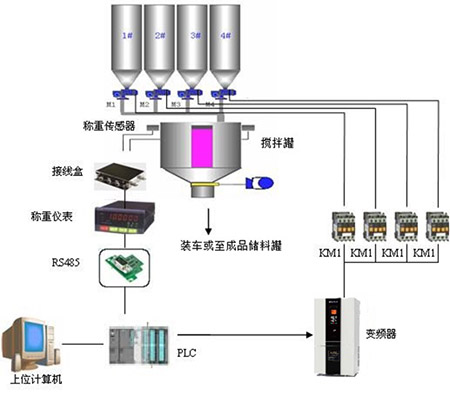

减水剂复配控制系统主要由气动/电动阀门、泵、搅拌电机、电子称组成。跃凡减水剂复配自动化控制系统原理是依据电子称上的重量,采用变频调速控制泵的运转速度,预置管道存量从而达到控制泵抽取的原料重量,精度可达±0~20KG。

系统采用西门子S7-300PLC以及相应的数字量、模拟量和通讯模块结构,电机由采用变频器控制,电子秤和变频器与通讯模块采用MODBUS通讯协议;其主要功能包括:过程信号采集与处理;开环、闭环控制等,上位机采用工控机与WINCC组态软件,实现现场设备的实时监控、配置配方、数据存档以及与ERP系统的对接等,复配系统配置如下所示:

四、跃凡减水剂控制系统特点

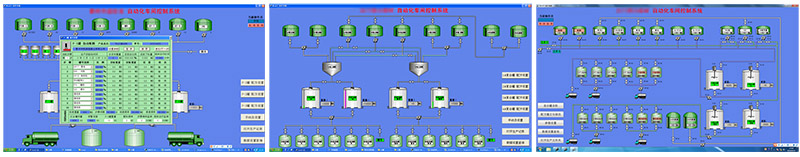

1.可根据现场客户实际情况定制不同的系统运行监控画面,可包括存储罐液位监测及超限报警,反应釜温度、压力和重量监测报警,降温水流量监测报警,同时具备自诊断功能,可根据画面提示找到故障点。

2.根据减水剂原料繁多,配方多变,原料储料罐少的特点,本系统可根据配方配置自动寻找原料所在储料罐,不需要储料罐固定装某几种原料,只需配料前设置储料罐所装原料名称即可,解决了储料罐少的问题。

3.系统参数设定和配方录入。在录入数据库中,系统保持了原有操作工人命名配方物料的习惯,所以只需要选择录入配方即可,不需要选择原料罐存储位置(倒罐也不影响配方)。 系统参数设定和配方录入只允许有特定权限的管理员设置和修改,确保生产投料量、时间控制、温度控制的准确性,从而确保每批次产品质量的稳定性,避免了工人操作异常带来的质量波动。

4.各反应釜可以同时加不同的物料,并且每个加料动作都可自动或手动操作,投料重量可在画面中显示;在配料过程中,当加料重量快到设定值时,系统将自动通过变频器调节电机转速从而控制流速,可使配料精度达到±10KG以内。同时可根据客户要求设置搅拌时间和速度。

在生产过程中,操作员在系统中选择相应生产客户,读取数据库配方即可开始生产,总共操作步骤为3步(即选择客户配方、输入需要生产的重量、点击开始生产按钮),有被客户誉为自动生产三步曲之称,操作简便性可见一斑。

五、减水剂自动化系统的安全功能

1、储罐、反应釜的液位超限报警,可燃气体泄露报警

针对液体原料的储存,可设置参数界限,当进料液位超过上限,就会自动报警并停止泵工作;现场设置多个可燃气体泄露报警器,出现可燃气体超过上限时,自动报警,提醒操作人员检查现场、处理。

2、合成系统中反应釜温度、压力的监测及报警

设置温度和压力的报警上限,当超过上限时,系统自动报警,并自动开启降温水阀强行降温或自动开启泄压阀泄压。

3、合成系统中降温水流量监测报警

设置降温水压力下限,当反应釜降温时,若流量小低于下限,系统自动报警

4、合成系统中加料连锁保护

各个反应釜可以同时加不同的物料,可根据工艺要求,存在同一时刻只允许加入一种物料的情况,在参数选择时,如果一个反应釜选择了不同的物料,就会弹出错误提醒。

5、加料速度提醒

合成系统中,对滴加料设置了“暂停”功能,再点“继续”以后可延续未完成的滴加,各项数据可延续。滴加过程中若有紧急情况需要处理可暂停;并且有速度报警功能,当前滴加的速度长时间过高或长时间过低,就会弹出报警框提醒操作人员注意。

复配系统中,在自动化配料中同样也设置了“暂停”功能,再点“继续”以后可延续未完成的配料。滴加过程中若有紧急情况需要处理可暂停。

6、设备保护报警

系统会实时监测系统上的所有设备,当阀门开启/关闭不到位时,均会自动报警,停止设备运行,防止出现打错料的情况;当电机运行过载时亦会断掉输入电源并产生报警信号,保证电机不被过载烧毁。

7、紧急停止

自动控制界面及控制柜上设有“紧急停止”按钮,可瞬时中断车间所有设备的运转,预防紧急情形时紧急停止。

六、减水剂生产工艺自动化控制的先进性

混凝土外加剂行业,近年来逐渐开始引进自动化生产模式。跃凡技术致力于成为卓越的自动化信息产品及行业解决方案提供商,在自动化控制行业颇具实力,经过在减水剂行业不少成熟客户的长时间生产实践积累,总结其先进性有以下几个方面:

1、安全性

自动化控制系统改变了原有的工人现场操作生产模式,在生产车间基本上无人操作,只需安排一名巡检人员对车间设备进行巡检,生产操作指令通过计算机发出,生产控制过程完全在控制室完成,包括进料,温度控制,加料控制,出料等环节,从而避免了现场操作可能带来的安全问题,安全性大幅度提高。

2、时效性

自动化控制系统投产后,生产劳动强度大幅度降低,人员配置数量减少,生产周期缩短,生产效率提高1.5倍以上。

3、稳定性

系统参数一经设定,只允许有特定权限的管理员修改,每一批次发出的指令都是一致的,确保生产投料量、时间控制、温度控制的准确性,从而确保每批产品质量的稳定性,避免了工人操作差异带来的质量波动。

4、环保性

自动化控制系统投产后,所有投料过程均为管道输送,现场环境得到极大地改善;同时,避免了因原料“跑、冒、滴、漏”对车间环境和操作员工健康的影响;而自动化控制系统所采用的高质量配件和高精度控制,很大程度上降低了原料“跑、冒、滴、漏”的风险;系统加强了泄漏报警机制,一旦发生泄漏就能及时发现处理,实现有效环保管理。

现场图片:

七、结语

随着社会的发展,外加剂行业现有的生产模式将成为一种瓶颈,制约行业的快速发展,引进自动化生产模式将成为一种发展趋势。特别是《混凝土外加剂安全生产要求》和《混凝土外加剂清洁生产技术要求》两个行业标准的制定,使自动化控制系统的优越性得到更好的体现,更多的厂家将会选择这种先进的生产模式。而跃凡技术减水剂合成复配系统运行至今,系统运行效果良好,是提高产品品质和提高客户市场竞争力不二的选择。

案例展示

-

2021-09-30

-

2020-06-22

-

2019-12-16

-

2019-10-08

关注

微

信

公

众

号

7*24全国服务热线:400-996-7595

地址:深圳市光明区公明街道上村大东明大厦8楼808